Welche Faktoren beeinflussen den mechanischen Presse- und Dehydrationsprozess der Polypropylenplatten -Kammerfilterpresse?

2024.08.16

2024.08.16

Branchennachrichten

Branchennachrichten

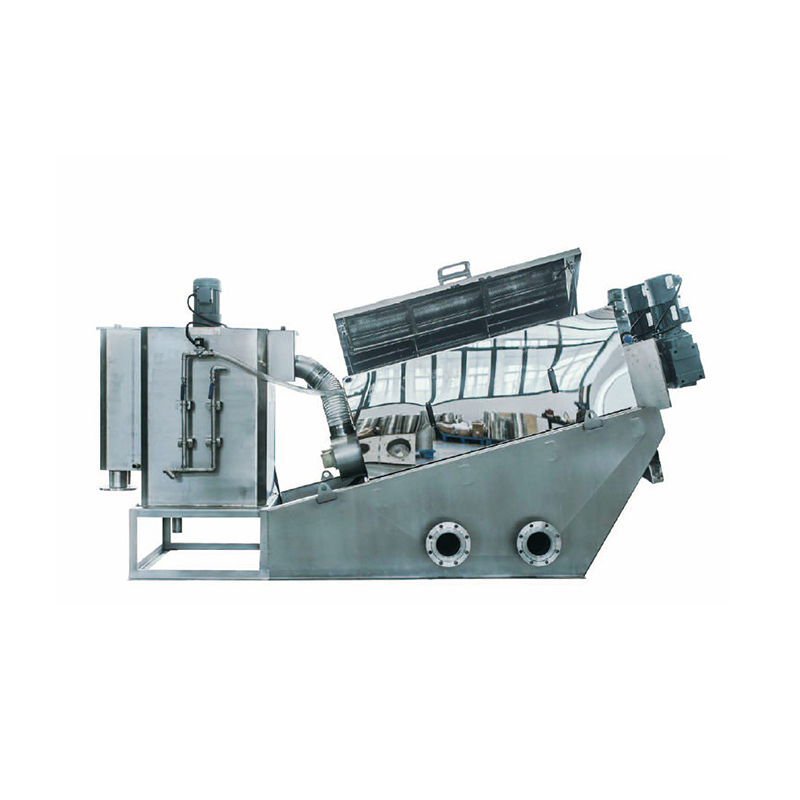

Polypropylenplattenkammerfilterpresse ist auf dem Feld der Feststoff-Flüssigkeits-Trennung für seine effiziente mechanische Press- und Dehydratisierungsleistung bekannt. Die Effizienz und Qualität dieses Schlüsselprozesses existiert jedoch nicht isoliert, sondern von einer Vielzahl von Faktoren.

1. Die physikalischen und chemischen Eigenschaften des Materials sind wichtige Faktoren, die die drückenden und Dehydrationseffekte beeinflussen. Die Partikelgrößenverteilung, die Partikelform, die Oberflächeneigenschaften und das Feststoff-Flüssigverhältnis des Materials beeinflussen direkt die Filtrationsgeschwindigkeit und Dehydrationseffekt. Beispielsweise bilden Materialien mit feineren Partikeln und glatteren Oberflächen eher dichte Filterkuchen, was die Schwierigkeit des Drückens erhöht und die Dehydrationseffizienz verringert. Während Materialien mit einem hohen Feststoffverhältnis dazu führen, dass mehr Zeit und Energie erforderlich sind, um den Dehydrationsprozess abzuschließen.

2. Als Filtermedium wirkt sich die Leistung des Filtertuchs direkt auf die drückenden und Dehydrationseffekte aus. Faktoren wie das Material, die Webmethode, die Luftpermeabilität und die Korrosionsbeständigkeit des Filtertuchs beeinflussen die Filtrationsgeschwindigkeit und Dehydrationqualität. Hochwertiges Filtertuch sollte eine gute Luftdurchlässigkeit, Korrosionsbeständigkeit und Verschleißfestigkeit aufweisen, um eine stabile Filterleistung während des langfristigen Gebrauchs sicherzustellen.

3. Druckdruck ist einer der Schlüsselfaktoren im mechanischen Drückenprozess. Ein angemessener Druckdruck kann die Dehydration des Filterkuchens beschleunigen und die Dehydrationseffizienz verbessern. Ein zu hoher Druckdruck kann jedoch zu Problemen wie Filtertuchschäden, Filterkammerverformungen oder Gerätenfehler führen, was den Dehydrationseffekt beeinflusst. Im tatsächlichen Betrieb ist es erforderlich, den entsprechenden Druckdruck auf der Grundlage der Merkmale des Materials und der Kapazität der Geräte zu bestimmen.

4. Die Druckzeit ist auch ein wichtiger Faktor, der den Dehydrationseffekt beeinflusst. Eine ausreichende Presszeit kann sicherstellen, dass das Wasser im Filterkuchen vollständig herausgedrückt wird und die Dehydrationseffizienz verbessert. Eine zu lange dringende Zeit erhöht jedoch den Energieverbrauch und die Produktionskosten und kann auch dazu führen, dass der Filterkuchen zu eng und schwer zu entladen ist. Daher ist es notwendig, die drückende Zeit gemäß der tatsächlichen Situation vernünftig zu setzen.

5. Der Betriebsstatus und die Wartung der Geräte wirken sich auch auf den Druck- und Dehydrationsprozess aus. Die Flachheit und Versiegelung der Filterplatte und die Zuverlässigkeit des Klemmmechanismus beeinflussen die drückende Wirkung. Die Sauberkeit, der Schmierzustand und der Verschleißgrad der Teile der Ausrüstung beeinflussen die Gesamtleistung und Stabilität der Geräte. Regelmäßige Wartung und Inspektion der Ausrüstung ist eine wichtige Garantie, um den reibungslosen Fortschritt des Drücken- und Dehydrationsprozesses zu gewährleisten.