Was sind die häufigsten Probleme mit Filterpressplatten und wie können sie behoben werden?

2025.12.29

2025.12.29

Branchennachrichten

Branchennachrichten

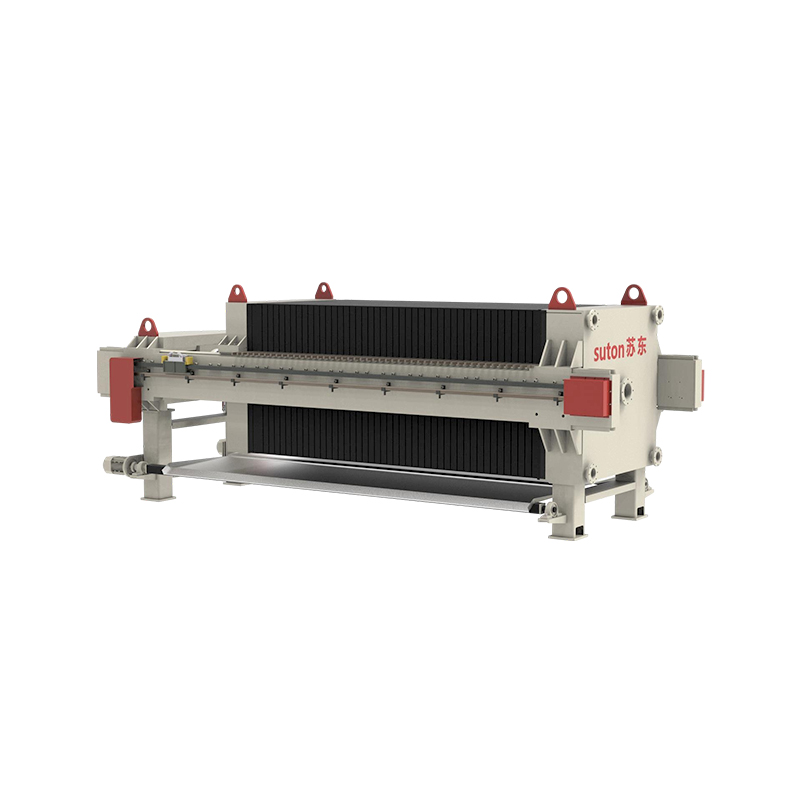

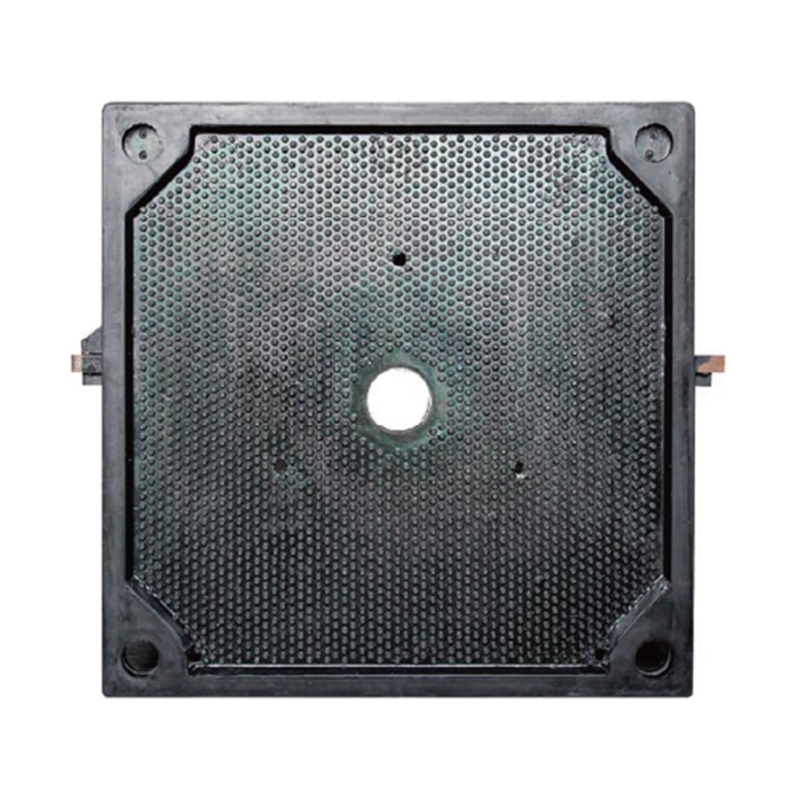

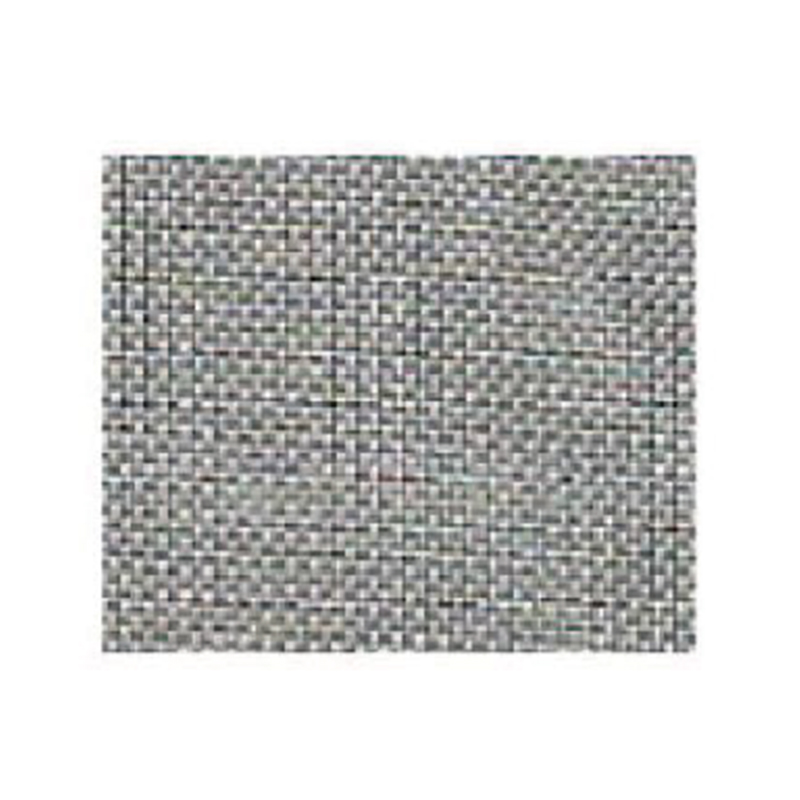

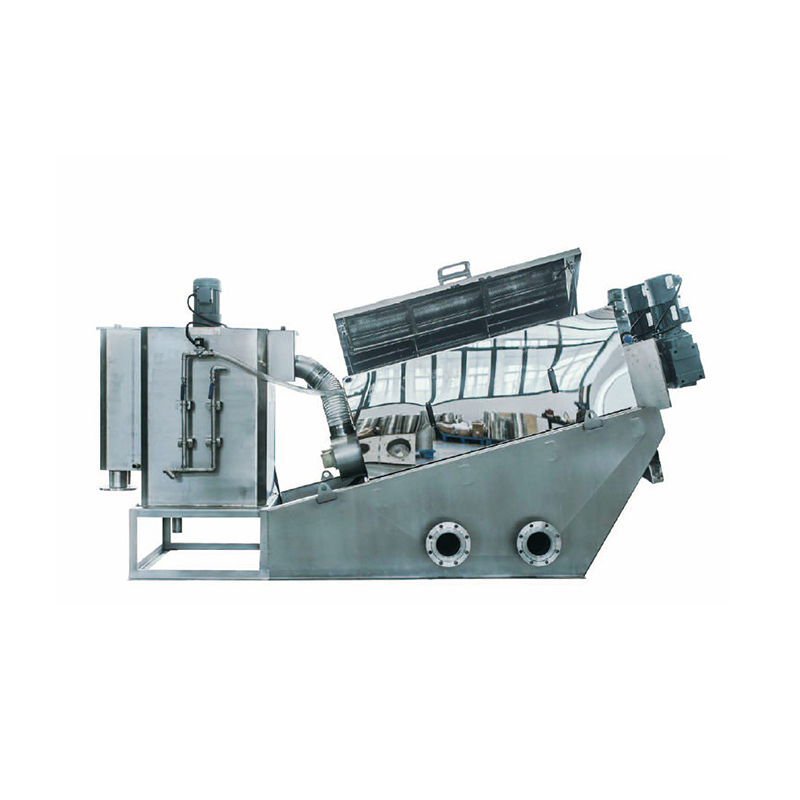

Filterpressplatten sind kritische Komponenten, die in verschiedenen industriellen Anwendungen wie der Abwasserbehandlung, der chemischen Verarbeitung und der Lebensmittelindustrie eingesetzt werden. Sie sind dafür verantwortlich, feste Partikel von Flüssigkeiten zu trennen, indem sie einen druckgesteuerten Filtrationsprozess erzeugen.

1. Plattenleckage

Problem: Leckagen sind eines der häufigsten Probleme bei Filterpressplatten. Dies geschieht, wenn der Dichtungsmechanismus zwischen den Platten versagt und die Gülle austreten kann. Dies führt zu Kreuzkontaminationen, Produktverlust und ineffizienter Filtration.

Ursache: Die Hauptursache für Leckagen sind verschlissene Dichtungen, eine falsche Ausrichtung der Platten oder ein falsches Anziehen des Plattenstapels.

Beheben:

- Dichtungen prüfen: Überprüfen Sie die Dichtungen rund um jede Platte auf Anzeichen von Beschädigung, Rissen oder Verschleiß. Wenn Dichtungen beschädigt sind, ersetzen Sie sie sofort.

- Richtige Ausrichtung: Stellen Sie sicher, dass die Filterpressenplatten während der Installation und Wartung richtig ausgerichtet sind. Eine Fehlausrichtung kann zu einer ungleichmäßigen Abdichtung führen.

- Anziehen: Stellen Sie sicher, dass die Platten gemäß den Empfehlungen des Herstellers richtig angezogen sind. Zu starkes oder zu geringes Anziehen kann den Dichtungsdruck beeinträchtigen.

2. Plattenverstopfung

Problem: Verstopfungen treten auf, wenn die Filterpressenplatten mit Feststoffen verstopft sind, was die Filtrationseffizienz verringert und zu Verzögerungen im Entwässerungsprozess führt.

Ursache: Verstopfungen entstehen häufig durch das Vorhandensein feiner Partikel in der Gülle, die sich mit der Zeit ansammeln. Eine schlechte Verteilung der Güllezufuhr oder ein übermäßiger Feststoffgehalt im Material können ebenfalls zur Verstopfung beitragen.

Beheben:

- Regelmäßige Reinigung: Reinigen Sie die Filterpressplatten regelmäßig mit Hochdruckwasserstrahlen oder geeigneten Reinigungschemikalien. Dadurch werden angesammelte Feststoffe entfernt und ein reibungsloser Filtrationsprozess gewährleistet.

- Rückspülung: Bei bestimmten Anwendungen wird eine Rückspülung oder Rückflussreinigung empfohlen, um die Entfernung eingeschlossener Partikel zu unterstützen.

- Richtige Futterverteilung: Stellen Sie sicher, dass die Aufschlämmung gleichmäßig auf den Platten verteilt ist, um eine ungleichmäßige Kuchenbildung und Verstopfung zu vermeiden.

3. Ungleichmäßige Kuchenbildung

Problem: Wenn sich Filterkuchen nicht gleichmäßig bilden, führt dies zu einer ineffizienten Filtration, einem geringeren Durchsatz und einer suboptimalen Trennung von Feststoffen und Flüssigkeiten.

Ursache: Eine ungleichmäßige Kuchenbildung kann durch unregelmäßige Schlammzufuhr, ungleichmäßigen Druck oder abgenutzte Filterplatten verursacht werden, die keinen gleichmäßigen Kontakt aufrechterhalten.

Beheben:

- Optimierter Druck: Stellen Sie sicher, dass der Filtrationsdruck innerhalb des empfohlenen Bereichs liegt. Ein zu hoher oder zu niedriger Druck kann zu einer ungleichmäßigen Kuchenbildung führen.

- Steuerung des Schlammflusses: Steuern Sie die Zufuhrgeschwindigkeit des Schlamms und stellen Sie sicher, dass er gleichmäßig über die Plattenoberfläche verteilt ist, um eine gleichmäßige Verteilung zu gewährleisten.

- Auf abgenutzte Platten prüfen: Überprüfen Sie die Filterplatten regelmäßig auf Beschädigung oder Verschleiß. Ersetzen Sie alle Platten, die nicht mehr richtig funktionieren.

| Problem | Ursache | Fix |

| Plattenleckage | Verschlissene Dichtungen, Fehlausrichtung | Dichtungen austauschen, Platten ausrichten, ordnungsgemäß festziehen |

| Plattenverstopfung | Feine Feststoffe, schlechte Verteilung | Saubere Platten, Rückspülung, richtige Schlammzufuhr |

| Ungleichmäßige Kuchenbildung | Unregelmäßige Güllezufuhr, ungleichmäßiger Druck | Druck optimieren, auf verschlissene Platten prüfen |

4. Beschädigung der Plattenkanten

Problem: Filterpressplatten können Schäden erleiden, wie z. B. Risse oder Absplitterungen an den Kanten, was zu einer ineffizienten Filtration oder Undichtigkeiten führen kann.

Ursache: Physische Beschädigungen während der Handhabung, abrasive Partikel in der Aufschlämmung oder übermäßiger Druck können dazu führen, dass die Kanten der Platten reißen oder beschädigt werden.

Beheben:

- Überprüfen Sie die Platten regelmäßig: Führen Sie Sichtprüfungen durch, um zu prüfen, ob an den Kanten der Platten Risse oder Absplitterungen vorliegen.

- Vorsichtig handhaben: Schulen Sie das Personal darin, die Platten während der Installation oder Wartung vorsichtig zu handhaben, um versehentliche Schäden zu vermeiden.

- Beschädigte Platten ersetzen: Alle Platten, die Risse oder Absplitterungen aufweisen, sollten sofort ersetzt werden, um weitere Schäden oder Leistungsprobleme zu vermeiden.

5. Verziehen oder Durchbiegen der Platten

Problem: Ein Verziehen oder Durchbiegen der Platten kann die Abdichtung und Ausrichtung der Filterpresse beeinträchtigen, deren Effizienz verringern und eine ungleichmäßige Druckverteilung verursachen.

Ursache: Dies ist häufig auf übermäßigen Druck, hohe Temperaturen oder fehlerhafte Herstellung zurückzuführen. Platten können sich im Laufe der Zeit auch verziehen, wenn sie längere Zeit rauen Bedingungen ausgesetzt sind.

Beheben:

- Überwachen Sie den Druck: Stellen Sie sicher, dass der beim Filtrationsprozess verwendete Druck innerhalb der vom Hersteller empfohlenen Grenzwerte liegt. Überdruck kann die Platten verziehen.

- Temperaturkontrolle: Sorgen Sie für konstante Betriebstemperaturen. Extreme Temperaturschwankungen können dazu führen, dass sich Materialien ungleichmäßig ausdehnen oder zusammenziehen, was zu Verformungen führt.

- Ersetzen Sie verzogene Platten: Wenn die Platten irreparabel verzogen sind, müssen sie ersetzt werden, um sicherzustellen, dass die Filterpresse effizient funktioniert.

6. Falsche Plattenausrichtung

Problem: Eine Fehlausrichtung zwischen den Platten kann zu einer unvollständigen Abdichtung führen, was zu Undichtigkeiten und einer verringerten Filtrationseffizienz führt.

Ursache: Eine Fehlausrichtung der Platten tritt normalerweise während der Installation oder nach längerem Gebrauch aufgrund von Verschleiß am Rahmen oder an den Platten selbst auf.

Beheben:

- Überprüfen Sie die Plattenausrichtung regelmäßig: Überprüfen Sie vor dem Betrieb der Filterpresse, ob alle Platten korrekt ausgerichtet sind. Falsch ausgerichtete Platten beeinträchtigen die ordnungsgemäße Funktion der Filterpresse.

- Ordnungsgemäße Installation: Stellen Sie bei der Installation oder Wartung sicher, dass die Platten richtig ausgerichtet sind und frei von Schmutz oder Fremdkörpern sind, die eine Fehlausrichtung verursachen könnten.

- Wartung des Rahmens: Überprüfen Sie den Rahmen der Filterpresse auf Abnutzung oder Schäden, die zu einer Fehlausrichtung führen könnten, und reparieren Sie ihn gegebenenfalls.

7. Korrosion von Filterpressplatten

Problem: Im Laufe der Zeit können Filterpressplatten, die aggressiven Chemikalien oder extremen Bedingungen ausgesetzt sind, korrodieren, was zu einer verminderten Filtrationsleistung und einer möglichen Kontamination des Filtrats führen kann.

Ursache: Korrosion entsteht durch den Kontakt mit sauren oder alkalischen Materialien oder durch Reinigungsmittel, die für die Materialien, aus denen die Platten bestehen, zu aggressiv sind.

Beheben:

- Korrosionsbeständige Materialien: Wenn Ihr Prozess korrosive Materialien verwendet, sollten Sie die Verwendung von Filterplatten aus korrosionsbeständigen Materialien wie Polypropylen oder Edelstahl in Betracht ziehen.

- Richtige Reinigung: Verwenden Sie geeignete, milde Reinigungschemikalien und vermeiden Sie die Verwendung von ätzenden Mitteln, die die Plattenoberfläche beschädigen können.

- Regelmäßige Inspektion: Überprüfen Sie die Platten regelmäßig auf Anzeichen von Korrosion und ersetzen Sie alle betroffenen Platten, bevor sie den Filterprozess beeinträchtigen.

8. Kleben oder Schwierigkeiten bei der Plattentrennung

Problem: Nach einem Filtrationszyklus können die Filterpressenplatten manchmal zusammenkleben, was es schwierig macht, sie zum Reinigen oder Austauschen zu trennen.

Ursache: Dies wird häufig durch die Ansammlung von Filterkuchen zwischen den Platten verursacht, insbesondere wenn das Schlammmaterial zwischen den Platten aushärtet oder sich verfestigt.

Beheben:

- Schüttelmechanismus: Verwenden Sie einen Plattenschüttelmechanismus, um die Platten nach jedem Zyklus freizugeben. Dies kann dazu beitragen, das Risiko eines Zusammenklebens zu verringern.

- Regelmäßige Reinigung: Reinigen Sie die Platten zwischen den Zyklen, um Kuchenbildung zu vermeiden.

- Schmierung: Tragen Sie geeignete Schmiermittel auf die Plattenkanten auf, um die Trennung zu erleichtern.

9. Inkonsistente Filtratqualität

Problem: Wenn das Filtrat trüb ist, suspendierte Feststoffe enthält oder nicht den Qualitätsstandards entspricht, deutet dies auf ein Problem mit den Filterpressplatten oder dem Filtrationsprozess hin.

Ursache: Das Problem kann durch beschädigte oder abgenutzte Platten, die ungefiltertes Material durchlassen, falsche Druckeinstellungen oder eine falsch kalibrierte Zufuhr verursacht werden.

Beheben:

- Auf Schäden prüfen: Untersuchen Sie die Filterplatten auf Verschleiß, Risse oder Verformung. Beschädigte Platten sollten ersetzt werden.

- Druck optimieren: Stellen Sie sicher, dass die Druckeinstellungen während des Filtrationsprozesses korrekt und konsistent sind. Ein zu hoher oder zu niedriger Druck kann die Filtratqualität beeinträchtigen.

- Kalibrierung der Zufuhr: Stellen Sie sicher, dass die Zufuhr der Aufschlämmung richtig kalibriert ist, und passen Sie bei Bedarf die Durchflussrate an.

10. Reduzierte Filtrationseffizienz

Problem: Mit der Zeit kann die Filtrationseffizienz einer Filterpresse abnehmen, was zu längeren Zykluszeiten, geringerem Durchsatz und verringerter Trennleistung führt.

Ursache: Eine verringerte Effizienz kann auf verstopfte Platten, beschädigte Dichtungen oder falsche Betriebsbedingungen zurückzuführen sein.

Beheben:

- Regelmäßige Wartung: Reinigen Sie die Platten und Dichtungen regelmäßig und prüfen Sie sie auf Abnutzung oder Beschädigung.

- Optimieren Sie die Filtrationsparameter: Passen Sie die Zufuhrrate, den Druck und die Filtrationszykluszeiten an, um eine optimale Leistung sicherzustellen.

- Ersetzen Sie abgenutzte Komponenten: Wenn die Platten oder Dichtungen beschädigt oder abgenutzt sind, ersetzen Sie sie sofort, um die Filtereffizienz wiederherzustellen.