Optimierung der Filtrationsergebnisse: Häufige Techniken für den Vorgang des Kammerfilterpresses

2025.09.01

2025.09.01

Branchennachrichten

Branchennachrichten

Einführung

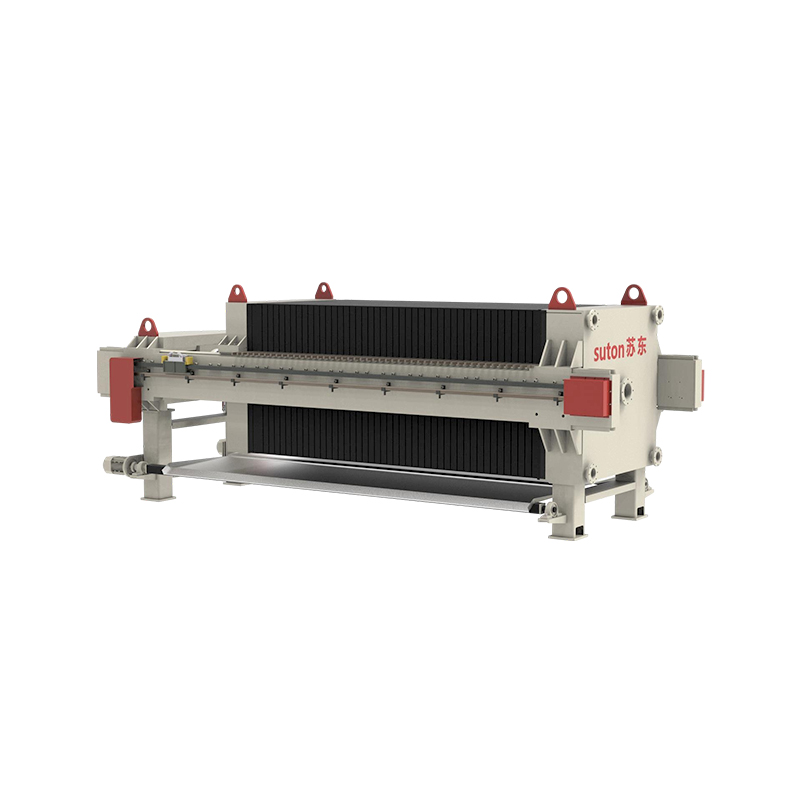

A Kammerfilterpresse ist ein Gerät, das üblicherweise für die Trennung von Feststoff-Flüssigkeit verwendet wird und in Branchen wie Bergbau, chemischer Verarbeitung, Lebensmittel- und Getränkeverarbeitung und Abwasserbehandlung häufig eingesetzt wird. Sein primäres Betriebsprinzip besteht darin, Flüssigkeiten durch mechanische Druck von Feststoffen in einem Material zu trennen und Dehydration oder Filtration zu erreichen. Die Optimierung der Filtrationsleistung einer Kammerfilterpresse verbessert nicht nur die Produktionseffizienz, sondern reduziert auch die Betriebskosten und verbessert die Filtrationsgenauigkeit.

1. Auswählen des rechten Filtertuches

Der Einfluss von Filtertuchmaterialien

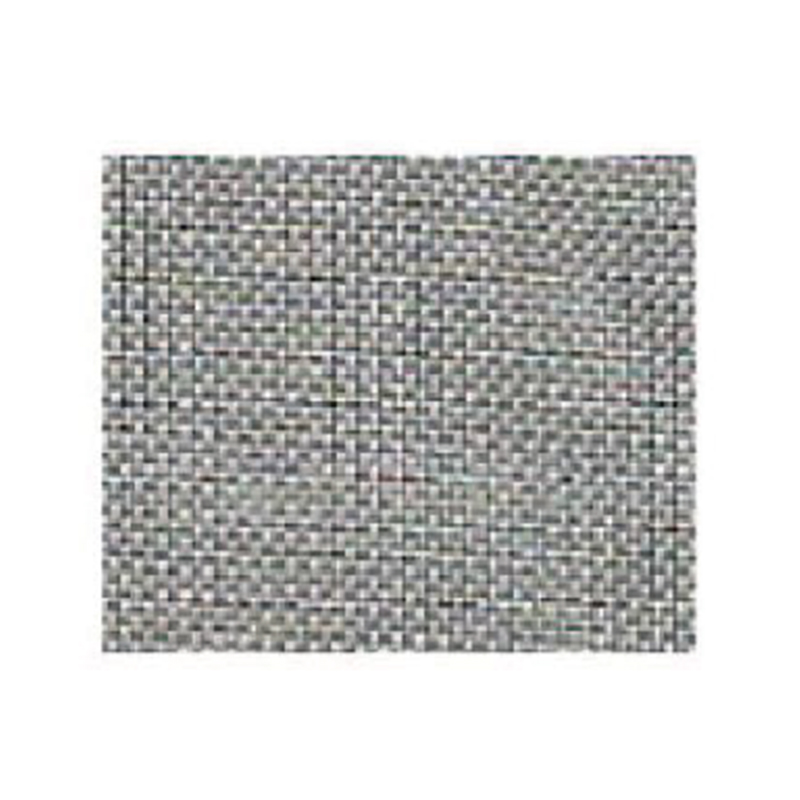

Das Material des Filtertuchs wirkt sich direkt auf die Filtrationsleistung und Effizienz aus. Bei der Auswahl eines Filtertuchs ist es wichtig, es mit den Eigenschaften des Materials (wie Partikelgröße, chemischer Zusammensetzung und Viskosität) anzupassen. Gemeinsame Filtertuchmaterialien umfassen Polyester, Polypropylen und Nylon. Eine unsachgemäße Selektion kann zu Verstopfung oder Perforation führen, wodurch die Filtrationsleistung beeinträchtigt wird. Bei Materialien mit feinen Partikeln kann ein Filtertuch mit einer höheren Faserdichte die Filtrationsgenauigkeit effektiv verbessern. Für Materialien, die korrosive Substanzen enthalten, ist ein Filtertuch mit hoher Korrosionsbeständigkeit erforderlich.

Filterstoffreinigung und Ersatzzyklus

Filtertücher können während der Verwendung aufgrund von Materialablagerungen oder der Ansammlung fester Partikel leicht verstopft werden, wodurch die Filtrationseffizienz verringert wird. Daher ist eine regelmäßige Reinigung des Filtertuchs unerlässlich. Vermeiden Sie es, übermäßig starke chemische Reinigungsmittel während der Reinigung zu verwenden, um zu vermeiden, dass die Faserstruktur des Filtertuchs beschädigt wird. Das Filtertuch hat eine begrenzte Lebensdauer. Wenn es sichtbare Verschleiß, Riss oder Blockade zeigt, sollte es unverzüglich ersetzt werden, um einen weiteren effizienten Betrieb der Ausrüstung zu gewährleisten.

2. Die Filtrationsdruck ordnungsgemäß steuern

Die Beziehung zwischen Druck und Filtrationsrate

Während des Betriebs einer Kammerfilterpresse ist der Filtrationsdruck ein Schlüsselfaktor, der die Filtrationseffizienz beeinflusst. Während übermäßiger Druck die Trennung der Feststoff-Flüssigkeit beschleunigen kann, kann er auch das Filtertuch beschädigen, den Filtratverlust verursachen und es den festen Partikeln ermöglichen, die Filterkammer wieder einzutreten und die Trennungseffizienz zu beeinträchtigen. Übermäßig niedriger Druck dagegen kann die Filtration verlangsamen und sogar eine vollständige Trennung von Feststoffen und Flüssigkeiten verhindern. Die ordnungsgemäße Druckeinstellung ist entscheidend für die Gewährleistung einer wirksamen Filtration.

Stadienbasierter Druck

Bei der Bearbeitung bestimmter Materialien kann ein einzelner Filtrationsdruck den Effizienzanforderungen nicht entsprechen. Um den Filtrationsprozess zu optimieren, kann eine inszenierte Druckverfahrensmethode verwendet werden. Zunächst wird niedriger Druck für die anfängliche Filtration ausgeübt, dann wird der Druck allmählich erhöht, um sich an die Filtrationsanforderungen des Materials in jeder Phase anzupassen. Diese Methode verringert die Belastung des Filtertuches und verbessert die Effizienz der Feststoff-Flüssigkeit.

3.. Optimieren Sie die Futterrate

Steuern Sie die Futtermenge

Eine zu schnelle Futterrate kann zu einer übermäßigen Akkumulation von Feststoffe in der Filterkammer führen, die die Filtrationskapazität des Filtertuchs überschreitet und zu einer unvollständigen festen Trennung führt. Eine zu langsame Futterrate kann zu verlängerten Filtrationszyklen, der Zeit und Energieverschwendung führen. Die ordnungsgemäße Kontrolle der Futtermenge ist entscheidend für die Gewährleistung optimaler Filtrationsergebnisse. Im Allgemeinen sollte die optimale Futterrate basierend auf den Materialeigenschaften, dem Filterkammervolumen und der maximalen Verarbeitungskapazität der Ausrüstung bestimmt werden.

Gleichmäßig den Feed verteilen

Unebenes Futter kann in bestimmten Filterkammern zu übermäßigem Druck führen, der die Gesamtfiltrationsleistung beeinflusst. Durch die Optimierung des Futtersystems und die Gewährleistung einer gleichmäßigen Futterverteilung kann die Überlastung bestimmter Filterkammern effektiv vermieden werden. Dies kann unter Verwendung eines Futtermittelverteilers oder eines regulierenden Ventils erreicht werden, wodurch die Effizienz und Stabilität des gesamten Filtrationsprozesses verbessert wird.

4. Verwenden Sie geeignete Filterhilfen

Auswahl von Filterhilfen

Filterhilfen wie Flockungsmittel und Koagulanzien sind wichtige Additive zur Verbesserung der Effizienz der Feststoff-Flüssigkeit. Der Filter hilft den Feststoff-Flüssigkeits-Trennungsprozess, indem feine Partikel in größere Partikel agglomerieren. Unterschiedliche Materialien erfordern unterschiedliche Filterhilfen. Zum Beispiel können Fördermittel für Abwasser, das Fett enthält, helfen, Öl und Wasser zu trennen. Für die Mineralfiltration können Koagulanzien das Absetzen von festen Partikeln beschleunigen.

Additivmenge

Übermäßige Filterhilfe kann das Filtertuch verstopfen und sich negativ auf die Filtrationseffizienz auswirken. Die additive Dosierung sollte basierend auf den Testergebnissen eingestellt werden. Übermäßige Filterhilfe verschwendet nicht nur Ressourcen, sondern kann auch zu einer erhöhten Schlammproduktion führen. In der Regel wird die optimale Dosierung allmählich durch wiederholte Ergänzungen kleiner Mengen gefunden, um eine wirksame Filtration zu gewährleisten und gleichzeitig Materialabfälle zu minimieren.

5. Filtrationszyklusmanagement

Filtrationszeitkontrolle

Die Länge des Filtrationszyklus hängt eng mit Faktoren wie Druck, Futterrate und Materialeigenschaften zusammen. Eine übermäßige Filtrationszeit kann zu einer übermäßigen Trennung von Flüssigkeit und Feststoffen führen, was zu einem übermäßig trockenen Filterkuchen führt und die nachfolgende Verarbeitung schwierig macht. Eine übermäßige Filtrationszeit kann eine wirksame Trennung der Feststoff-Flüssigkeit verhindern und die Filtrationseffizienz beeinträchtigen. Daher ist eine ordnungsgemäße Kontrolle des Filtrationszyklus von entscheidender Bedeutung. Die Filtrationszeit kann basierend auf Faktoren wie materieller Viskosität und Feststoffgehalt dynamisch eingestellt werden.

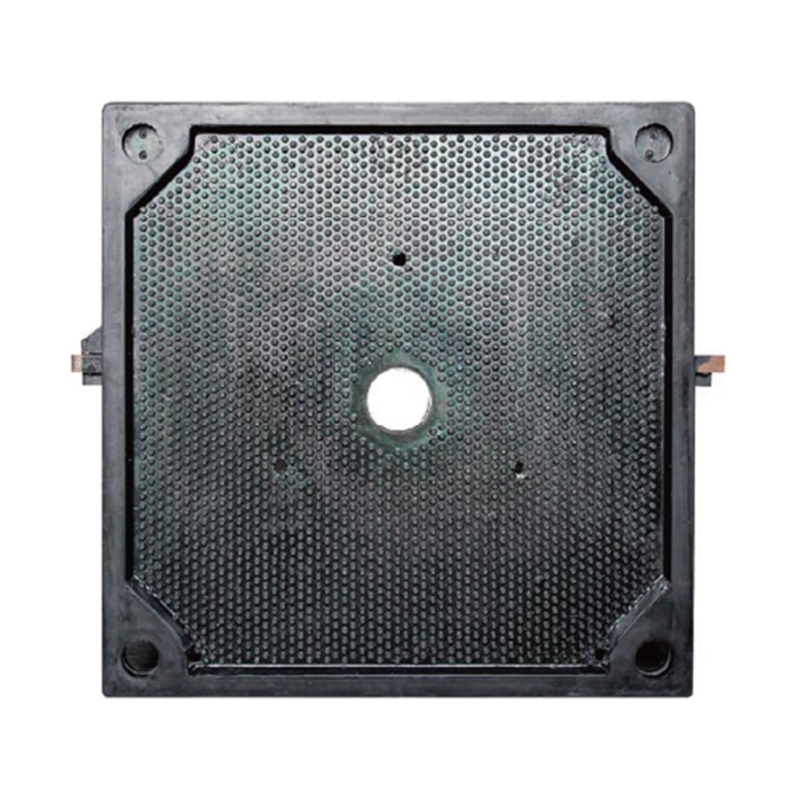

Regelmäßiger Austausch von Filterscheiben und -platten

Filterscheiben und Platten können im Laufe der Zeit abgenutzt, verschmolzen oder deformiert werden, was zu einer verringerten Filtrationseffizienz führt. Der Zustand der Filterplatten und -scheiben sollte regelmäßig geprüft und nach Bedarf ersetzt werden. Eine Beschädigung der Filterplatten kann flüssiger Leckagen oder eine ungleichmäßige Feststoffverteilung verursachen, was sich auf die Filtrationseffizienz auswirkt. Der regelmäßige Austausch der Filterplatten gewährleistet einen effizienten Betrieb und verlängert die Lebensdauer der Geräte.

6. Regelmäßige Wartung und Inspektion

Mechanische Fehlerinspektion

Die mechanischen Komponenten der Geräte, wie das Hydrauliksystem und das Pumpensystem, können über die Zeit nicht funktionieren und die Filtrationseffizienz beeinflussen. Eine regelmäßige Inspektion und Aufrechterhaltung dieser mechanischen Komponenten kann potenzielle Probleme unverzüglich identifizieren und korrigieren. Beispielsweise kann ein unzureichender Druck im Hydrauliksystem zu einer unvollständigen Filtration führen, während eine Blockade im Pumpensystem den Futterfluss beeinflussen kann. Daher sollte ein detaillierter Inspektions- und Wartungsplan entwickelt werden, um sicherzustellen, dass die Ausrüstung optimal funktioniert.

Reinigen der Systemwartung

Systemreinheit ist ebenso wichtig. Verunreinigungen und Sediment im Filtrat können das Abflusssystem oder die Futterleitungen verstopfen und den Filtrationsprozess beeinflussen. Regelmäßige Reinigung von Komponenten wie dem Hydrauliksystem, Abflussleitungen und Vorschubleitungen sorgt für einen reibungslosen System und verhindert Verstopfung, die die Filtrationseffizienz verringern können. Eine regelmäßige Reinigung kann die Ausfälle von Geräten erheblich reduzieren und die Lebensdauer verlängern.

7. Temperatur- und Umweltkontrolle

Der Einfluss der Temperatur auf die Filtration

Die Temperatur ist ein weiterer Schlüsselfaktor, der die Wirksamkeit der Filtration beeinflusst. Niedrige Temperaturen erhöhen die Viskosität von Flüssigkeiten und verlangsamt die Filtration. Hohe Temperaturen können in einigen Materialien chemische Veränderungen verursachen und die Trennung beeinflussen. Daher ist die Aufrechterhaltung einer geeigneten Betriebstemperatur für die Verbesserung der Filtrationseffizienz von entscheidender Bedeutung. Im Allgemeinen hilft eine geeignete Temperatur beim Umgang mit Flüssigkeiten die Viskosität und erleichtert eine glattere Trennung von Feststoff-Flüssigkeiten.

Umgebungsfeuchtigkeit

Übermäßige Luftfeuchtigkeit kann Schimmel oder Korrosion im Filtertuch verursachen und seine Lebensdauer verkürzen. In Umgebungen mit hoher Luftfeuchtigkeit können Filtertuchfasern Wasser absorbieren und anschwellen, was zu einer verringerten Wirksamkeit der Filtration führt. Um dies zu vermeiden, behalten Sie eine angemessene Umgebungsfeuchtigkeit bei und überprüfen Sie regelmäßig den Zustand des Filtertuch