Wie können Sie die Filtrationseffizienz mit dem richtigen Design der Filterpressplatte verbessern?

2025.10.20

2025.10.20

Branchennachrichten

Branchennachrichten

1. Warum Filtrationseffizienz in der chemischen Verarbeitung wichtig ist

In der chemischen Industrie sind Präzision und Konsistenz von entscheidender Bedeutung. Unabhängig davon, ob Feststoffe von Flüssigkeiten in Pigmenten, Farbstoffen oder Katalysatoren getrennt werden, wirkt sich eine effiziente Filtration direkt auf die Produktionsleistung und die Produktreinheit aus. Ein gut gestaltetes Filterpressplatte kann die Filtrationszykluszeiten erheblich verkürzen, den Energieverbrauch minimieren und eine höhere Filtratqualität gewährleisten.

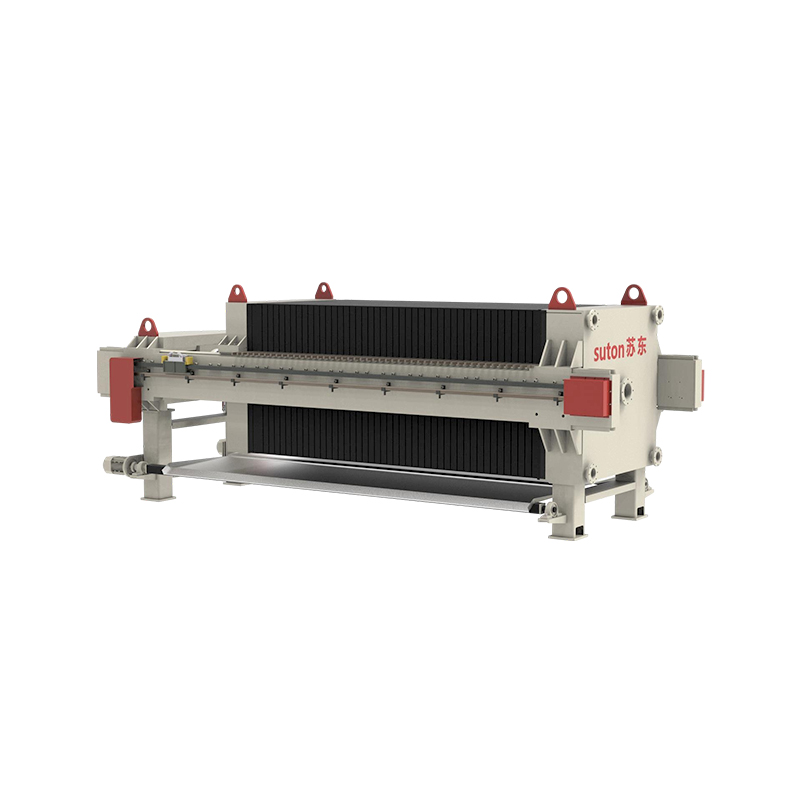

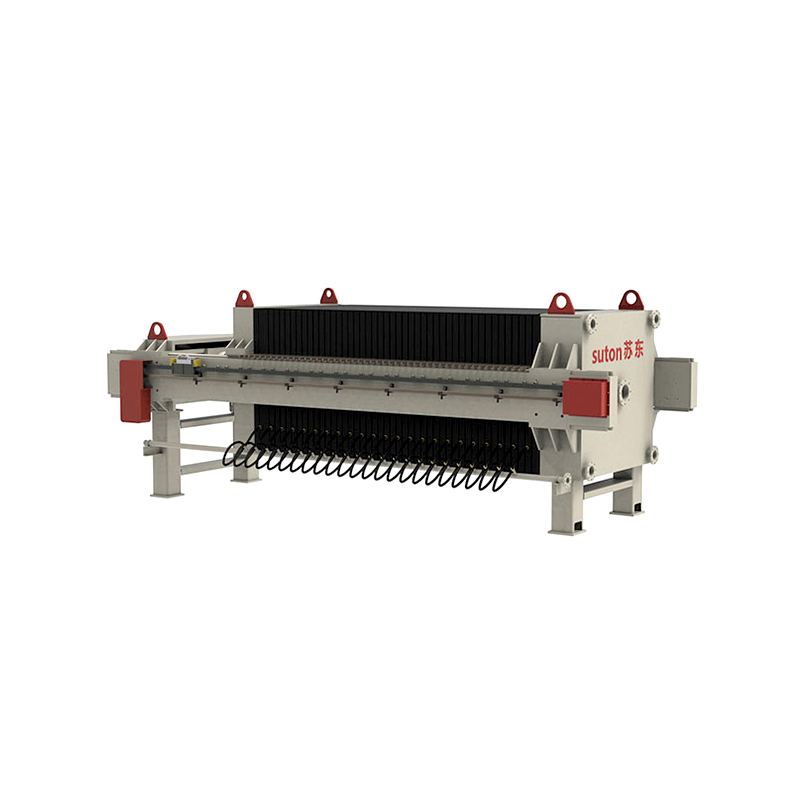

2. Grundlegendes zum Design von Filterpressplatten

Filterpressplatten sind das Herzstück des Filtrationsprozesses. Sie definieren, wie Gülle fließt, wie der Druck verteilt wird und wie effektiv Feststoffe von Flüssigkeiten getrennt werden. Zu den gängigsten Plattentypen gehören:

Kammerplatten (Einbauplatten):

Am häufigsten in der chemischen Verarbeitung eingesetzt. Sie bieten eine gute Kuchenbildung und einfache Wartung.

Membranplatten:

Verfügen über flexible Membranen, die aufgeblasen werden können, um den Filterkuchen zu „quetschen“, wodurch Restfeuchtigkeit reduziert und die Trockenheit verbessert wird.

Platten- und Rahmenplatten:

Ideal für Feinfiltration und Anwendungen, die eine gründliche Reinigung erfordern, obwohl sie in modernen automatisierten Systemen weniger verbreitet sind.

Jeder Plattentyp ist aus unterschiedlichen Materialien (Polypropylen, PVDF, Edelstahl oder Gusseisen) erhältlich und bietet je nach chemischer Kompatibilität und Betriebstemperatur unterschiedliche Vorteile.

3. Wichtige Designfaktoren, die die Filtrationseffizienz beeinflussen

Um die Filtrationsleistung zu verbessern, ist es wichtig zu verstehen, wie Designparameter die Effizienz beeinflussen.

A. Plattenmaterial

Für chemische Anwendungen sind Polypropylenplatten aufgrund ihrer hervorragenden Chemikalienbeständigkeit und leichten Struktur der Industriestandard. In Umgebungen mit hohen Temperaturen oder starker Korrosion sind PVDF- oder Edelstahlplatten möglicherweise besser geeignet.

Tipp: Durch die Abstimmung des Plattenmaterials auf Ihre chemischen Eigenschaften wird das Korrosionsrisiko verringert und die Lebensdauer der Platte verlängert.

B. Filtrationsoberflächenmuster

Die erhabenen Muster oder Rillen auf der Plattenoberfläche tragen dazu bei, die Gülle gleichmäßig zu verteilen und das Filtertuch zu stützen. Ein gut gestaltetes Oberflächenmuster ermöglicht einen schnelleren Filtratfluss und verhindert Verstopfungen.

Platten mit optimierten Entwässerungskanälen und gleichmäßigen Oberflächenstrukturen verringern den Widerstand und verbessern die Kuchenfreisetzung, wodurch wertvolle Zykluszeit gespart wird.

C. Zufuhrkanal- und Entwässerungsdesign

Die Strömungsverteilung ist für eine gleichmäßige Filtration von entscheidender Bedeutung. Eine schlechte Kanalkonstruktion kann zu ungleichmäßiger Kuchendicke oder teilweiser Verstopfung führen.

Moderne Platten verfügen häufig über Mittelzuführungs- oder Eckzuführungssysteme, abhängig von der Viskosität der Aufschlämmung und dem Fließverhalten. Die Auswahl der richtigen Zufuhrkonfiguration verbessert den Durchsatz und sorgt für einen ausgeglichenen Druck in allen Kammern.

D. Membrankompressionstechnologie

Membranplatten nutzen Druckluft oder Wasser, um nach der ersten Filtrationsphase einen Sekundärdruck auf den Kuchen auszuüben.

Dieses Design erreicht:

- Geringere Restfeuchte (bis zu 20–30 % trockenere Kuchen)

- Kürzere Trocknungszeiten

- Bessere Wascheffizienz

In Chemieanlagen, die feine Partikel oder Schlämme mit hohem Feuchtigkeitsgehalt verarbeiten, können Membranplatten die Produktivität und Produktrückgewinnung erheblich steigern.

4. Passendes Plattendesign für Ihre chemische Anwendung

Die Wahl des richtigen Plattendesigns hängt von mehreren Prozessvariablen ab:

| Anwendungstyp | Empfohlener Plattentyp | Notizen |

| Saure Aufschlämmung (z. B. Phosphat, Farbstoffe) | Kammerplatte aus Polypropylen | Hervorragende chemische Beständigkeit |

| Hochtemperaturprozess | Edelstahl- oder PVDF-Platte | Widersteht Hitze und Korrosion |

| Feinchemische Filtration | Membranplatte | Verbessert die Trocknung und Reinigung des Kuchens |

| Viskose oder klebrige Aufschlämmung | Tiefe Kammerplatte | Ermöglicht eine höhere Kuchenkapazität |

Profi-Tipp: Berücksichtigen Sie immer nicht nur das Material, sondern auch die Plattendicke, die Filterfläche und die Kuchentiefe – diese Faktoren haben direkten Einfluss auf die Zykluszeit und die Gesamteffizienz.

5. Betriebstipps zur Maximierung der Filtrationseffizienz

Sobald die richtige Filterpressenplatte ausgewählt ist, sind ordnungsgemäßer Betrieb und Wartung der Schlüssel zur Aufrechterhaltung der Leistung.

- Überprüfen Sie die Platten regelmäßig – achten Sie auf Risse, Verformungen oder Fehlausrichtungen, die zu Undichtigkeiten führen können.

- Stellen Sie sicher, dass das Tuch richtig sitzt – Eine schlechte Abdichtung zwischen Tuch und Platte verringert die Druckeffizienz.

- Gründlich reinigen – Rückstände auf der Filteroberfläche erhöhen den Widerstand und verlängern die Zyklen.

- Überwachen Sie den Speisedruck – Übermäßiger Druck kann die Platten verformen und die Lebensdauer verkürzen.

- Zyklusparameter optimieren – Passen Sie Zufuhrgeschwindigkeit, Druck und Waschstufen entsprechend der Schlammart an.

Regelmäßige Inspektionen und rechtzeitiger Plattenaustausch können Ausfallzeiten reduzieren und kostspielige Produktionsausfälle vermeiden.

6. Fallbeispiel: Effizienzsteigerungen in einer Chemieanlage

Eine chemische Verarbeitungsanlage zur Herstellung von Titandioxid stellte von Standardkammerplatten auf Membranfilterplatten mit optimierten Zufuhrkanälen um. Das Ergebnis:

- Zykluszeit um 22 % reduziert

- Filterkuchenfeuchtigkeit um 18 % reduziert

- Wartungshäufigkeit um 30 % gesunken

Diese Verbesserung ermöglichte es der Anlage, mehr Chargen pro Tag zu verarbeiten und den Energieverbrauch deutlich zu senken – ohne die gesamte Filterpresseneinheit aufzurüsten.