Welche Schlüsselfaktoren bestimmen die Kosten einer vollautomatischen Filterpresse?

2026.02.09

2026.02.09

Branchennachrichten

Branchennachrichten

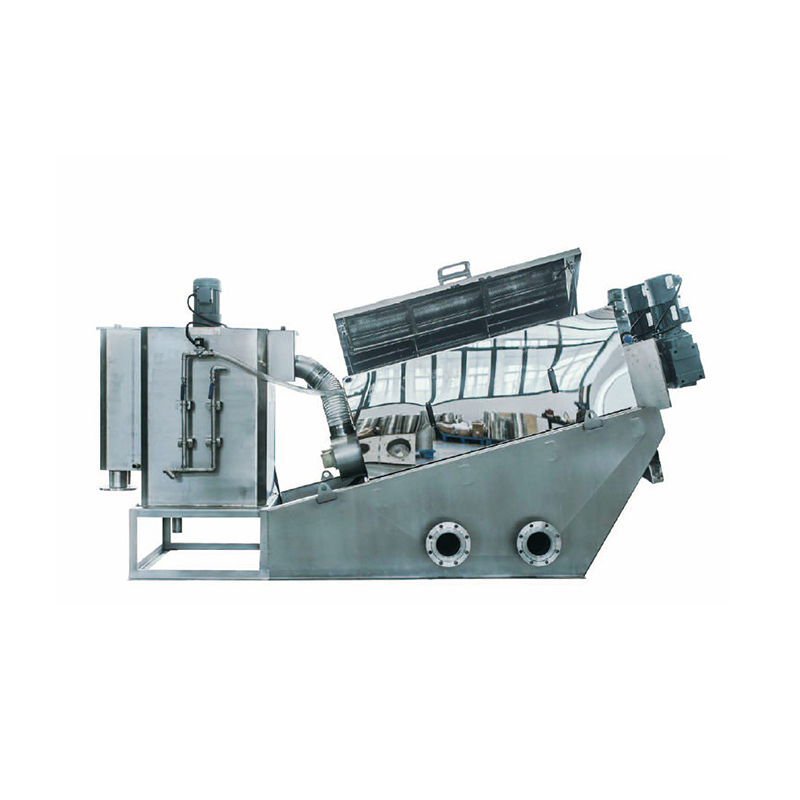

Für Industriebetriebe, die vom Bergbau über die chemische Verarbeitung bis hin zur kommunalen Abwasseraufbereitung reichen, lohnt sich die Investition in eine vollautomatische Anlage Filterpresse ist ein strategischer Schritt in Richtung betrieblicher Effizienz und reduzierter Arbeitskosten. Bei der Anfrage nach Angeboten stellen viele Projektmanager jedoch erhebliche Preisunterschiede zwischen Modellen fest, die scheinbar „das Gleiche tun“.

Die Kosten einer Filterpresse spiegeln nicht nur ihre physische Größe wider; Es handelt sich um eine komplexe Berechnung aus Materialwissenschaft, technischer Präzision und Automatisierungstiefe. Das Verständnis dieser Kostentreiber ist für die Berechnung Ihres Return on Investment (ROI) und Ihrer Gesamtbetriebskosten (TCO) von entscheidender Bedeutung.

1. Filterfläche und -volumen: Der Produktionsumfang

Der unmittelbarste Kostentreiber ist die physische Größe der Maschine, gemessen an der Filterfläche () und dem Kuchenvolumen. Dies bestimmt, wie viel Feststoff die Maschine in einem einzigen Zyklus verarbeiten kann.

- Plattenmenge und -größe: Ein System mit 500 mm x 500 mm großen Platten kostet deutlich weniger als ein 2000 mm x 2000 mm großes Mammut. Jede Vergrößerung der Plattengröße erfordert eine exponentielle Verstärkung des Hauptrahmens (Seitenschienen oder Brückenträger). Um den enormen hydraulischen Spannkräften standzuhalten, die oft Hunderte von Tonnen erreichen, benötigen Großmaschinen dickeren, hochwertigeren, hochfesten Kohlenstoffstahl.

- Strukturelle Integrität und Materialverbrauch: Mit zunehmender Filterfläche nimmt die mechanische Belastung des Rahmens zu. Vollautomatische Großpressen erfordern oft komplexe Schweißprozesse und teure Korrosionsschutzbehandlungen, wie zum Beispiel Sandstrahlen mit anschließender Epoxid-Zink-Beschichtung. In korrosiven Umgebungen kann sogar eine Edelstahlverkleidung des Rahmens erforderlich sein. Die Rohstoffkosten und der Verarbeitungsaufwand für dieses schwere Stahlskelett machen einen Großteil der Anfangsinvestition aus.

- Durchsatzkapazität: Bei der Auswahl einer Größe geht es nicht nur darum, den aktuellen Bedarf zu decken, sondern auch um die Bewältigung von Spitzenflüssen. Ein System, das für eine höhere Trockensubstanzrate pro Stunde (DS/h) ausgelegt ist, erfordert robustere Stützkomponenten und schnellere Zykluszeiten, was natürlich einen höheren Preis erfordert.

2. Grad der Automatisierung: Von einfachen Zyklen bis zum „Lights-Out“-Betrieb

Der Begriff „automatisch“ existiert in einem Spektrum. Je näher Sie einer „Lights-out“- oder autonomen Fabrikumgebung kommen, desto höher sind die Vorabinvestitionen (CAPEX), aber desto niedriger sind die langfristigen Betriebsausgaben (OPEX).

- Plattenverschiebungssysteme: Eine einfache automatische Presse kann jeweils eine Platte verschieben. High-End-„Fast Action“-Modelle können Plattengruppen oder sogar das gesamte Plattenpaket gleichzeitig verschieben (einmalige Entladung), um die Zykluszeit drastisch zu verkürzen. Dies erfordert komplexe mechanische Verbindungen, Motoren mit variabler Frequenz (VFD) und hochpräzise Wegsensoren.

- Integrierte Steuerungssysteme (SPS): Das „Gehirn“ der Maschine – normalerweise eine Siemens- oder Allen-Bradley-SPS – ist ein zentraler Kostentreiber. Zu den fortschrittlichen Systemen gehören SCADA-Integration, Fernüberwachung über das Internet der Dinge (IoT) und automatisierter Druckausgleich. Mit diesen Systemen kann die Presse „denken“ und die Geschwindigkeit der Förderpumpe basierend auf der Rückmeldung des internen Drucksensors anpassen, um die Trockenheit des Kuchens zu optimieren und „Ausblasen“ zu verhindern.

- Zusätzliche Robotik: Funktionen wie automatische Tuchwaschsysteme, automatische Auffangschalen (Bombenschachttüren) und Kuchenauswurfvibratoren sind modulare Ergänzungen. Während sie den anfänglichen Kaufpreis erhöhen, machen sie manuelle Eingriffe überflüssig, wodurch das Verletzungsrisiko für den Bediener erheblich verringert und die effektive Betriebszeit der Ausrüstung erhöht wird.

3. Kostenvergleichstabelle: Manuelle vs. vollautomatische Filterpresse

| Kostendimension | Manuell/halbautomatisch | Vollautomatische Filterpresse | Langfristige Wirkung |

| Anfangskapital (CAPEX) | Niedrig bis mittel | Hohe Anfangsinvestition | Signifikante Prämie für Automatisierungstechnik. |

| Arbeitskosten (OPEX) | Sehr hoch (manuelle Entladung erforderlich) | Sehr niedrig (nur regelmäßige Überwachung) | Die Automatisierung amortisiert sich in der Regel innerhalb von 12 bis 24 Monaten durch Arbeitseinsparungen. |

| Zykluseffizienz | Sehr variabel (betreiberabhängig) | Hoch (SPS-Präzisionssteuerung) | Gewährleistet eine gleichmäßige Kuchentrocknung und Produktionsstabilität. |

| Wartungstiefe | Einfache Mechanik | Spezialisierter Techniker | Automatisierte Systeme erfordern eine technisch versierte elektrische/hydraulische Wartung. |

| Sicherheitssysteme | Grundschutz | Erweitert (Lichtvorhänge, Verriegelungen) | Reduziert das Unfallrisiko und die gesetzliche Haftung erheblich. |

4. Konstruktionsmaterialien: Chemische Kompatibilität und Druck

Die physische Umgebung, in der die Filterpresse betrieben wird, bestimmt die Qualität der verwendeten Materialien, die eine entscheidende Rolle für die Kostenstruktur spielt.

- Filterplattenmaterial: Die meisten Standardplatten bestehen aus verstärktem Polypropylen (PP). Wenn Ihr Prozess jedoch mit hohen Temperaturen () oder extremer chemischer Säure/Alkalität verbunden ist, benötigen Sie möglicherweise spezielle PVDF- oder sogar Gusseisen-/Edelstahlplatten. Diese Spezialplatten können drei- bis fünfmal teurer sein als Standard-PP-Platten.

- Membranpresstechnologie: Eine Membranfilterpresse ist erheblich teurer als eine Standardkammerpresse. Es enthält flexible, dehnbare Membranen, die ein „sekundäres Zusammendrücken“ des Filterkuchens ermöglichen. Dies erhöht die Kosten für ein zusätzliches Luft- oder Hochdruck-Wasseraufblassystem, führt aber zu deutlich trockeneren Kuchen, was die anschließende Schlammentsorgung und die Transportkosten drastisch reduziert.

- Korrosionsschutzgrad: In rauen Umgebungen (z. B. Batterierecycling oder Bergbau) muss der gesamte Rahmen möglicherweise mit Edelstahl 304 oder 316 verkleidet werden. Dieser Schutz stellt sicher, dass die Maschine in einer sauren Atmosphäre nicht korrodiert, stellt jedoch einen massiven Anstieg der Materialkosten dar.

5. Hydraulik- und Pumpsysteme: Die Kraft hinter der Presse

Eine Filterpresse ist nur so effizient wie der Druck, den sie aufrechterhalten kann. Die Technik hinter dem Hydraulikaggregat (HPU) und der Förderpumpe ist eine wichtige Preisvariable.

- Hochdruckfähigkeiten: Standardpressen arbeiten mit 6–8 bar. Hochdruckmodelle (15–20 bar) erfordern dickere Plattenkanten und massive Hydraulikzylinder. Der Übergang von Standard- zu Hochdruck bedeutet einen qualitativen Anstieg der mechanischen Festigkeit und des Komponentengewichts, was zu einem Kostenanstieg führt.

- Integration der Förderpumpe: Viele Anbieter geben nur die Maschine selbst an, aber ein echtes „vollautomatisches System“ umfasst normalerweise eine koordinierte Förderpumpe (z. B. eine pneumatische Membran, eine Schnecke oder eine spezielle Filterpresspumpe). Durch die Integration der Pumpenlogik in die SPS wird sichergestellt, dass in der Presse kein übermäßiger Druck herrscht, wodurch die Filtertücher geschützt und „Spritzen“ oder eine Fehlausrichtung des Rahmens verhindert werden.

- Hydraulische Zuverlässigkeit: Premium-Systeme verwenden Ventilblöcke mit hohem Zyklus und Hochleistungsdichtungen. In einer automatischen Umgebung, in der die Maschine 20 Mal am Tag zyklisch fahren kann, sind die Kosten für hochzuverlässige Hydraulikkomponenten im Wesentlichen eine Versicherungspolice gegen ungeplante Ausfallzeiten.

FAQ: Häufig gestellte Fragen

F1: Lohnt sich der Aufpreis für eine vollautomatische Filterpresse gegenüber einer manuellen?

A: Wenn Ihre Arbeitskosten hoch sind oder Ihr Produktionsvolumen konstant und groß ist, ja. Der ROI wird in der Regel schnell durch Arbeitseinsparungen, erhöhte Kapazität und den „Dry Cake“-Vorteil erzielt, der Transport- und Deponiegebühren senkt.

F2: Wie wirkt sich die Kuchentrockenheit auf die Gesamtkosten aus?

A: Während eine Maschine, die einen trockeneren Kuchen produziert (wie eine Membranpresse), anfangs mehr kostet, kann sie jährlich Tausende von Dollar an Abfallentsorgungskosten einsparen. In vielen Branchen ist der Transport von Wasser zu einer Deponie der größte versteckte Kostenfaktor.

F3: Kann ich eine manuelle Filterpresse später auf eine automatische umrüsten?

A: Während einige Komponenten nachgerüstet werden können, ist dies selten kosteneffektiv. Der Rahmen einer automatischen Presse ist von Grund auf so konzipiert, dass er Schaltschienen und Sensoren aufnehmen kann. Es ist fast immer besser, in den Automatisierungsgrad zu investieren, den Sie in drei Jahren benötigen.

Referenzen und weiterführende Literatur

- Water Environment Federation (WEF): Richtlinien für automatisierte Schlammentwässerungssysteme und Kosten-Nutzen-Analyse.

- Chemical Engineering Journal:Studien zur Energieeffizienz bei Hochdruck-Membranfiltration im Vergleich zu Standard-Kammerpressen.

- ISO 9001:2015-Standards:Qualitätsmanagementsysteme bei der Herstellung von industriellen Druckbehältern und Filtergeräten.