Optimierung des Filters Drücken Sie Leistung: Tipps für maximale Effizienz

2025.04.14

2025.04.14

Branchennachrichten

Branchennachrichten

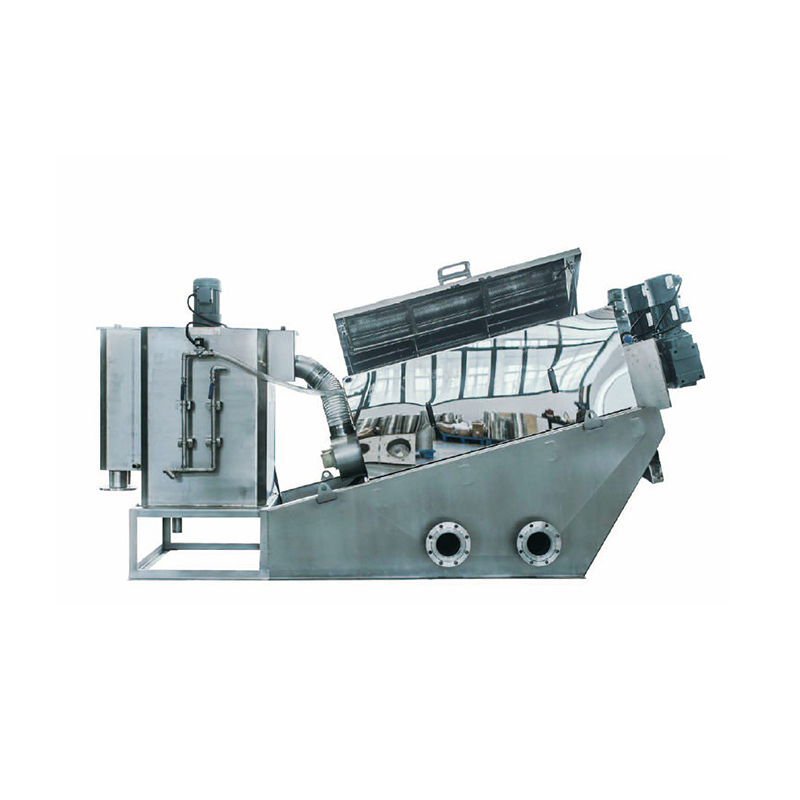

In Branchen wie Bergbau, chemischer Verarbeitung, Lebensmittel und Getränke und Abwasserbehandlung, die Filterpresse bleibt ein Eckpfeiler der festen Flüssig-Trennungstechnologie. Seine Fähigkeit, einen Trockenfilterkuchen zu erzeugen, während das saubere Filtrat wiederhergestellt wird, macht es für effiziente Vorgänge unverzichtbar. Schlecht optimierte Filterpressen können zu übermäßigem Energieverbrauch, längeren Zykluszeiten, inkonsistenter Kuchen -Trockenheit und vorzeitiger Verschleiß von Komponenten führen. Diese Ineffizienzen führen zu höheren Betriebskosten und reduzierten Produktivität. Um diesen Herausforderungen entgegenzuwirken, müssen die Betreiber einen ganzheitlichen Ansatz verfolgen, der die Vorbereitung der Futtermittel, die Geräteeinstellungen, die Auswahl der Stoff und die proaktive Wartung umfasst.

Die Rolle des Filtertuchs bei der Leistungsoptimierung

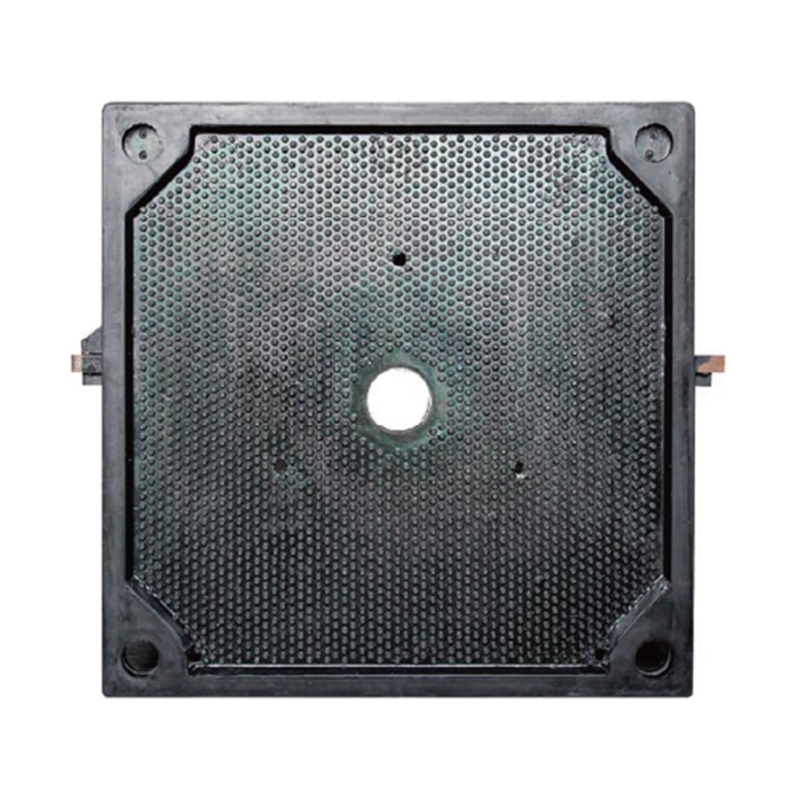

Eine der kritischsten Komponenten, die die Filterpresse -Effizienz beeinflussen, ist das Filtertuch. Sein Material, sein Webmuster und die Porengröße bestimmen nicht nur die Filtrationsrate, sondern auch die Klarheit des Filtrats und den Feuchtigkeitsgehalt des Kuchens. Durch die Auswahl des richtigen Tuches wird die chemische Kompatibilität, die Partikelretention und die Haltbarkeit ausbalancieren. Beispielsweise werden Polypropylen-Tücher aufgrund ihrer Resistenz gegen Säuren und Alkalien weit verbreitet, während Polyester für Hochtemperaturanwendungen bevorzugt werden kann.

Im Laufe der Zeit können Filtertücher geblendet werden - mit feinen Partikeln verbunden, die die Permeabilität verringern. Um dies zu mildern, ist die regelmäßige Reinigung mit Hochdruckwasser oder chemischen Wäschen unerlässlich. Die Betreiber sollten Tücher auf Tränen oder übermäßige Verschleiß inspizieren, da beschädigte Tücher zu Lecks und uneinheitlichen Filtration führen. Einige fortschrittliche Systeme enthalten automatische Stoffwaschsysteme zwischen den Zyklen, um eine konsistente Leistung ohne manuelle Eingriff zu gewährleisten.

Aufschlämmungsvorbereitung: Die Grundlage effizienter Filtration

Bevor die Aufschlämmung sogar in die Filterpresse eintritt, müssen die Eigenschaften sorgfältig kontrolliert werden. Die Partikelgrößenverteilung, die Festkörperkonzentration und die chemische Zusammensetzung spielen eine entscheidende Rolle bei der Bestimmung der Filtrationseffizienz.

Wenn die Feststoffe in der Aufschlämmung zu fein sind, können sie eine dichte, undurchlässige Schicht am Filtertuch bilden und die Filtration verlangsamen. In solchen Fällen können Vorbehandlungsmethoden wie Flockung oder Koagulation feine Partikel zu größeren Clustern agglomerieren und die Entwässerung verbessern. Wenn die Aufschlämmung zu verdünnt ist, erfordert die Filterpresse mehr Zyklen, um das gleiche Volumen zu verarbeiten und die Energie- und Zeitkosten zu erhöhen. Die Optimierung der Konzentration der Futterfleischstoffe stellt sicher, dass die Presse ohne unnötige Verzögerungen in ihrer entworfenen Kapazität arbeitet.

Temperatur und pH beeinflussen auch die Filtration. Erhöhte Temperaturen können die flüssige Viskosität reduzieren und die Filtration beschleunigen, aber auch bestimmte Filtertuchmaterialien beeinträchtigen. In ähnlicher Weise erfordern hoch saure oder alkalische Schlämme chemisch resistente Tücher, um eine schnelle Verschlechterung zu verhindern.

Optimierung des Filtrationszyklus für Geschwindigkeit und Kuchen Trockenheit

Der Filtrationszyklus besteht aus Füllung, Drücken und Kuchenentladungsphasen, die jeweils eine präzise Kontrolle erfordern. Durch die Überdruck des Systems kann die Filterplatten oder -tücher beschädigt werden, während unzureichender Druck zu feuchten, schlecht abgewässerten Kuchen führt. Moderne Filterpressen verwenden häufig programmierbare Logikkontroller (SPS), um die Druckrampe zu automatisieren, um eine optimale Komprimierung ohne Überlastung des Systems sicherzustellen.

Während der Füllstufe ist eine einheitliche Verteilung der Aufschlämmung über alle Kammern von entscheidender Bedeutung. Eine ungleichmäßige Fütterung kann dazu führen, dass einige Platten dickere Kuchen bilden als andere, wodurch die Gesamteffizienz verringert wird. Sobald die Kammern voll sind, beginnt die Druckphase, in der hydraulische oder pneumatische Druck zusätzliche Flüssigkeit herausdrückt. Membranfilterpressen gehen einen Schritt weiter, indem aufblasbare Zwerchfells verwendet werden, um eine sekundäre Kompression aufzutragen, wodurch im Vergleich zu herkömmlichen Plattenkonstruktionen signifikant trockenere Kuchen führt.

Der letzte Schritt - Kuchenentladung - wird sauber ausgeführt werden, um zu verhindern, dass Restmaterial das System verstopft. In automatisierten Filterpressen helfen Plattenschieber und vibrationsunterstützte Entladungsmechanismen, um eine vollständige Kuchenfreisetzung zu gewährleisten und die manuellen Reinigungsanforderungen zu minimieren.

Wartung: Ausfallzeiten verhindern und die Lebensdauer der Ausrüstung verlängern

Wie bei allen Industriemaschinen erfordern Filterpressen eine regelmäßige Wartung, um mit Spitzeneffizienz zu arbeiten. Hydrauliksysteme sollten auf Lecks und ordnungsgemäße Ölspiegel überprüft werden, da Druckschwankungen zu einer inkonsistenten Filtration führen können. Die Filterplatten selbst müssen auf Risse oder Verzerrungen inspiziert werden, was die Integrität der Siegel beeinträchtigen kann.

Zu den häufigen operativen Problemen zählen langsame Filtrationsraten, nasse Kuchen und ungleichmäßige Bildung von Kuchen. Langsame Filtration zeigt häufig verstopfte Tücher oder nicht ordnungsgemäß vorbereitete Aufschlämmung an, während feuchte Kuchen auf unzureichende Druckzeit oder Druck hinweisen. Unebene Kuchen können auf falsch ausgerichtete Platten oder eine ungleichmäßige Aufschlämmungsverteilung hinweisen. Die Bekämpfung dieser Probleme verhindert umgehend einen langfristigen Schaden und erhält den Durchsatz bei.

Die Zukunft: Automatisierung und fortschrittliche Filterpresse Technologien

Da die Branchen auf größere Effizienz und niedrigere Betriebskosten drängen, wird die Automatisierung zu einem Standardmerkmal in modernen Filterpressen. Automatisierte Plattenschieber, Stoffwaschsysteme und Echtzeitüberwachungssensoren reduzieren die Arbeitsanforderungen und verbessern gleichzeitig die Konsistenz. Einige fortschrittliche Systeme enthalten sogar AI-gesteuerte Anpassungen und optimieren die Zyklusparameter basierend auf Echtzeit-Aufschlämmungsbedingungen.

Eine weitere Innovation ist der Anstieg energieeffizienter Konstruktionen wie VFD-Pumpen (Variable Frequency Drive), die die Durchflussraten dynamisch anpassen und den Stromverbrauch verringern. Membranfilterpressen mit ihrer Fähigkeit, ultra-trockene Kuchen zu erreichen, gewinnen auch bei Anwendungen, bei denen die Entsorgungskosten ein Hauptanliegen sind.