Wie können Sie die Filtrationseffizienz mit hochwertigen Filterpressplatten verbessern?

2025.11.24

2025.11.24

Branchennachrichten

Branchennachrichten

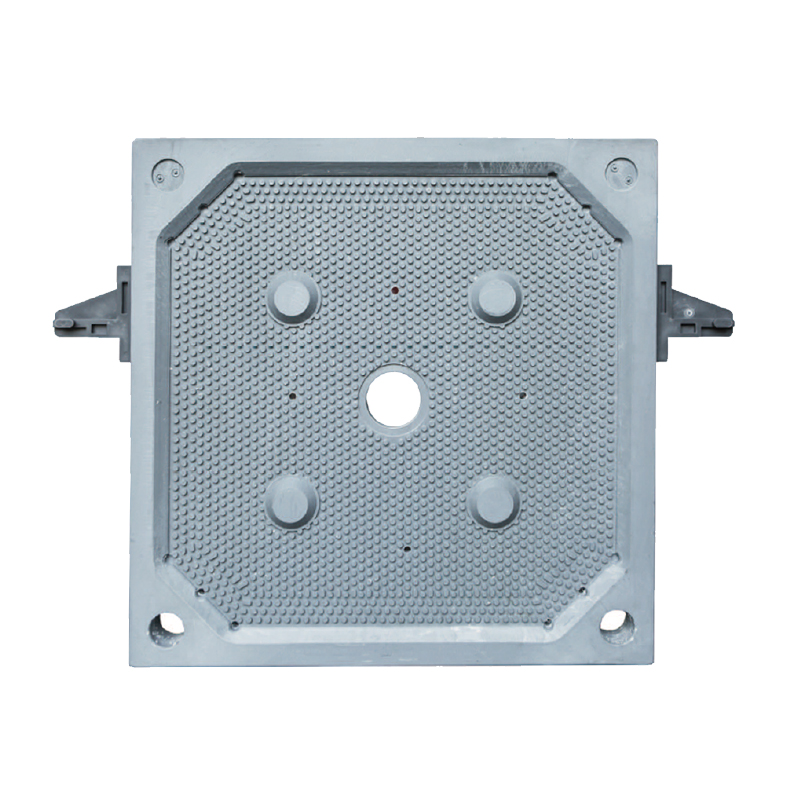

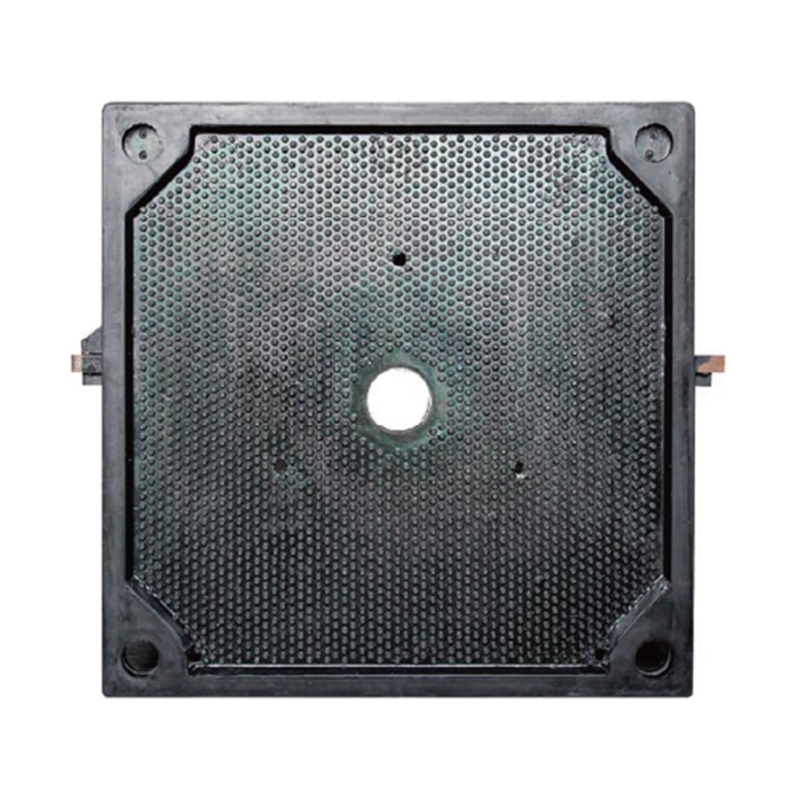

1. Wählen Sie das richtige Material für Filterpressplatten

Das Material von Filterpressplatten ist entscheidend für die Filtrationsleistung. Unterschiedliche Materialien haben unterschiedliche Eigenschaften und eignen sich für unterschiedliche industrielle Umgebungen. Die Auswahl des richtigen Materials kann die Filtrationseffizienz erheblich verbessern, die Lebensdauer der Platten verlängern und die Wartungskosten senken.

Polypropylenplatten: Dies ist das am häufigsten für Filterpressenplatten verwendete Material, insbesondere bei Anwendungen, bei denen chemische Beständigkeit erforderlich ist, z. B. bei der Abwasserbehandlung. Polypropylenplatten sind leicht, äußerst korrosionsbeständig und halten hohen Temperaturen stand, wodurch sie sich ideal für den Umgang mit sauren oder alkalischen Flüssigkeiten eignen.

Edelstahlplatten: Wird in der Hochdruckfiltration oder in Umgebungen mit stark korrosiven Materialien verwendet, z. B. im Bergbau oder in der Lebensmittelverarbeitungsindustrie. Edelstahlplatten zeichnen sich durch eine hervorragende Haltbarkeit und Festigkeit aus, sodass sie rauen Arbeitsbedingungen, einschließlich hoher Temperaturen und hohem Druck, standhalten können.

Verbundwerkstoffplatten: Filterpressplatten aus Verbundwerkstoff bieten ein gutes Gleichgewicht zwischen Gewicht und Haltbarkeit. Sie werden häufig in Anwendungen eingesetzt, bei denen das Gewicht ein entscheidender Faktor ist, bei denen aber dennoch eine gute Korrosionsbeständigkeit und mechanische Festigkeit gewährleistet sein müssen.

Durch die Wahl des geeigneten Materials können sich die Filterpressenplatten besser an unterschiedliche Arbeitsbedingungen anpassen und so einen langfristig effizienten Betrieb gewährleisten.

2. Plattengröße und -design optimieren

Die Größe und das Design von Filterpressplatten wirken sich direkt auf die Effizienz des Filtrationsprozesses aus. Größere Platten mit einer größeren Filterfläche können mehr Material verarbeiten und so den Durchsatz erhöhen. Darüber hinaus bieten unterschiedliche Plattendesigns (z. B. Einbauplatten, Membranplatten oder Kammerplatten) bei unterschiedlichen Anwendungen eine bessere Leistung.

Vertiefte Platten: Diese bieten eine größere Kuchenkapazität und sind ideal für Anwendungen mit hohem Feststoffgehalt. Durch die versenkte Bauweise können mehr Feststoffe zurückgehalten werden, was sie effektiv für die Handhabung von Schlämmen mit hohen Konzentrationen an Schwebstoffen macht.

Membranplatten: Diese Platten können nach der Filtration aufgeblasen werden, was die Freisetzung des Kuchens beschleunigt und seinen Feuchtigkeitsgehalt verringert. Sie werden typischerweise in Anwendungen eingesetzt, die eine hohe Filtrationseffizienz und Kuchentrockenheit erfordern, beispielsweise in der Chemie- und Lebensmittelindustrie.

Kammerplatten: Das Kammerdesign bietet einen größeren Filterraum und kann verschiedene Arten von Schlämmen verarbeiten, insbesondere solche mit geringem Feststoffgehalt. Dieses Design ist in herkömmlichen Filtersystemen üblich.

Durch die Optimierung der Plattengröße und des Plattendesigns können Sie die Filtrationsleistung deutlich verbessern, die Filtrationszyklen verkürzen und die Gesamteffizienz der Produktion steigern.

3. Stellen Sie sicher, dass die Platte richtig ausgerichtet ist

Die richtige Ausrichtung der Filterpressenplatten ist entscheidend für die Gewährleistung einer effizienten Filtration. Die Abdichtung zwischen den Platten wirkt sich direkt auf die Filtrationsleistung aus, und eine Fehlausrichtung kann zu Schlammlecks führen, was zu einer geringeren Effizienz und sogar zu Schäden an der Ausrüstung führen kann.

Dichtflächen: Hochwertige Filterplatten werden in der Regel mit präzisen Toleranzen hergestellt, um eine dichte Abdichtung zwischen den Platten zu gewährleisten. Eine ordnungsgemäße Abdichtung verhindert das Austreten von Schlamm und stellt sicher, dass die gesamte Oberfläche der Platten für die Filtration genutzt wird, wodurch die Effizienz verbessert wird.

Richtige Installation: Es ist wichtig, bei der Installation der Filterplatten auf die richtige Ausrichtung zu achten, um eine ungleichmäßige Druckverteilung zu vermeiden. Eine Fehlausrichtung kann zu einem ungleichmäßigen Filterprozess führen und die Wartungskosten erhöhen.

Durch ein hochwertiges Plattendesign und eine präzise Ausrichtung können diese Probleme vermieden werden und die optimale Leistung der Platten gewährleistet werden.

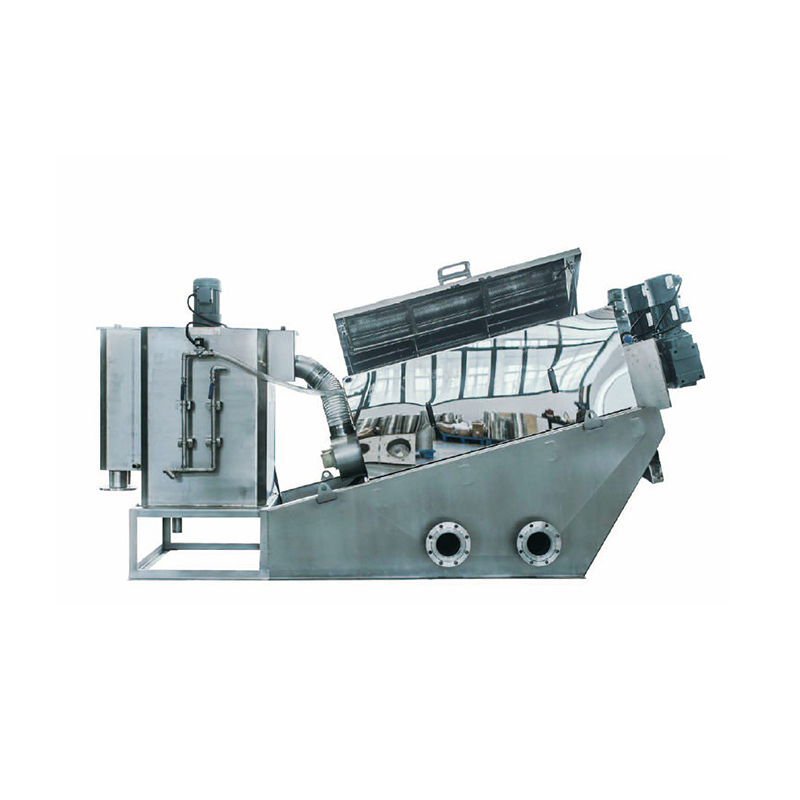

4. Sorgen Sie für eine konsistente Reinigung und Wartung der Platten

Die regelmäßige Reinigung und Wartung der Filterpressenplatten ist für die Aufrechterhaltung einer optimalen Leistung unerlässlich. Im Laufe der Zeit können sich Schlamm, Partikel und andere Verunreinigungen auf den Platten ansammeln, was die Filtrationseffizienz verringert.

Automatisierte Reinigungssysteme: Moderne Filterpressensysteme sind häufig mit automatischen Reinigungsmechanismen ausgestattet, die eine gründliche und effiziente Reinigung gewährleisten. Regelmäßige Reinigung verbessert nicht nur die Filtrationseffizienz, sondern verlängert auch die Lebensdauer der Platten.

Oberflächenreinigung: Hochwertige Filterplatten haben normalerweise glatte Oberflächen, wodurch sie leichter zu reinigen sind. Regelmäßiges Entfernen von Schmutz und Ablagerungen hilft, Verstopfungen zu vermeiden und stellt sicher, dass die Platten weiterhin optimal funktionieren.

Regelmäßige Inspektion: Durch die regelmäßige Überprüfung der Filterplatten auf Verschleiß, Risse oder Korrosion wird sichergestellt, dass sie immer in optimalem Betriebszustand sind. Die rechtzeitige Reparatur oder der Austausch verschlissener Platten reduziert Ausfallzeiten und verhindert weitere Schäden.

5. Verwenden Sie den richtigen Betriebsdruck

Auch der auf die Filterpressenplatten ausgeübte Betriebsdruck beeinflusst die Filtrationseffizienz. Für jeden Plattentyp gibt es einen empfohlenen Betriebsdruckbereich. Das Überschreiten oder Unterschreiten dieses Bereichs kann zu schlechter Filterung oder sogar zu Schäden an den Platten führen.

Betriebsdruckbereich: Hochwertige Filterplatten sind für hohe Drücke ausgelegt, es ist jedoch wichtig, den vom Hersteller empfohlenen Druckbereich einzuhalten. Ein zu hoher Druck kann die Platten beschädigen, während ein zu niedriger Druck zu einer ineffizienten Filterung führt.

Gleichmäßige Druckverteilung: Durch die richtige Steuerung des Zufuhrflusses und des Drucks wird sichergestellt, dass der Druck gleichmäßig über die Platten verteilt wird. Dies trägt dazu bei, Probleme mit lokalem Über- oder Unterdruck zu vermeiden und die Gesamtfiltrationseffizienz zu verbessern.

6. Überwachen Sie die Kuchenfreisetzung und die Filtrationszeit

Die Kuchenfreisetzungsgeschwindigkeit und die Filtrationszykluszeit wirken sich direkt auf die Filtrationseffizienz aus. Hochwertige Filterplatten haben in der Regel glattere Oberflächen und eine längere Haltbarkeit, was eine schnellere Kuchenfreisetzung und kürzere Filtrationszyklen ermöglicht.

Vorteil von Membranplatten: Membranplatten dehnen sich nach der Filtration aus, um den Kuchen leichter freizugeben, was sie im Allgemeinen effizienter macht als herkömmliche vertiefte Platten. Dieses Design verkürzt die Filtrationszeit und erhöht die Trockenheit des Filterkuchens, wodurch die Notwendigkeit weiterer Trocknungsprozesse verringert wird.

Verbesserte Produktionseffizienz: Durch die Optimierung der Kuchenfreisetzung und die Verkürzung der Filtrationszeiten kann die Gesamtproduktionseffizienz verbessert werden, was zu einem höheren Durchsatz und geringeren Betriebskosten führt.

7. Investieren Sie in fortschrittliche Plattenmaterialien für spezifische Anwendungen

In einigen Branchen kann der Einsatz fortschrittlicher Materialien und Beschichtungen für Filterplatten die Haltbarkeit und Filtrationsleistung erheblich verbessern. Diese hochwertigen Materialien können Verschleiß, Korrosion und andere Probleme reduzieren und so zu einer besseren Gesamtleistung führen.

Spezielle Beschichtungen: Einige Filterplatten sind mit korrosionsbeständigen Schichten beschichtet, was besonders beim Umgang mit stark korrosiven Schlämmen von Vorteil ist. Diese Beschichtungen erhöhen auch die Verschmutzungsbeständigkeit der Platten und reduzieren so den Reinigungs- und Wartungsaufwand.

Hochtemperaturmaterialien: Bei Anwendungen mit Hochtemperaturflüssigkeiten kann die Verwendung von Materialien wie Hochtemperaturpolymeren oder Keramikmaterialien Verformungen oder Schäden durch Hitze verhindern und so die Lebensdauer der Platten verlängern.

8. Optimieren Sie den Zufuhrfluss und die Schlammeigenschaften

Die Eigenschaften der Aufschlämmung und ihre Fließgeschwindigkeit haben direkten Einfluss auf die Filtrationseffizienz. Hochwertige Filterplatten können bei unterschiedlichen Gülleeigenschaften gut funktionieren, aber auch die richtige Güllevorbereitung ist von entscheidender Bedeutung.

Aufschlämmungskonditionierung: Die Verwendung von Flockungsmitteln oder Koagulanzien zur Anpassung der Partikelgröße der Aufschlämmung kann dazu beitragen, größere Partikel zu bilden, die sich leichter trennen lassen. Dies führt zu einer effizienteren Filterung und besseren Ergebnissen.

Zufuhrdurchflussrate: Um die Leistung der Filterplatte zu maximieren, ist es wichtig, die Zufuhrdurchflussrate in die Filterpresse zu steuern und sicherzustellen, dass sie weder zu schnell noch zu langsam ist. Der richtige Durchfluss sorgt für eine optimale Nutzung der Plattenoberfläche und verbessert die Filtrationseffizienz.